di Alfredo Belli

Il recovery energy e il recupero di calore nell’industria tessile

La riduzione del consumo di energia, e quindi delle emissioni di gas serra, è diventato uno dei principali imperativi tecnologici, sociali ed economici di ogni Industria tessile. Il recupero dei cascami termici talvolta può offrire grandi vantaggi: vediamo quali, e come ottenerli.

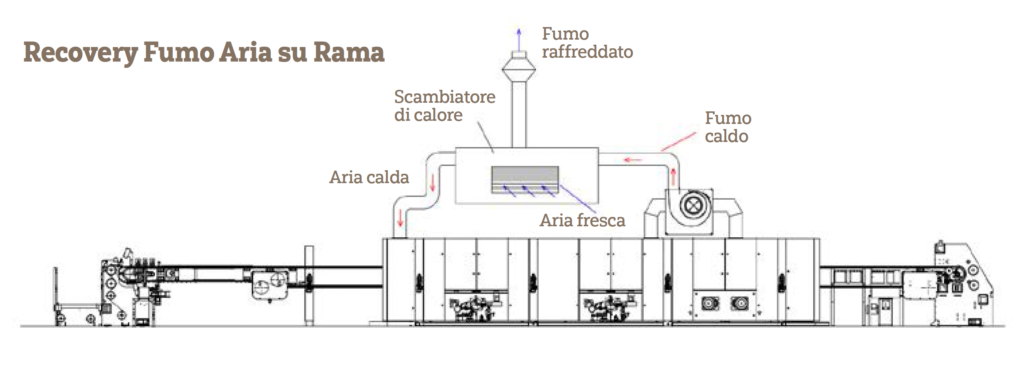

L’Industria tessile utilizza linee di trattamento termico, come Rama o Asciuganti in Libero, per asciugare il tessuto o per conferirgli specifiche prestazioni.

Il consumo energetico per il riscaldamento di tali impianti rappresenta da sempre un’importante voce di bilancio aziendale, oggi aggravato dal trend di crescita dei costi dell’Energy Market.

È possibile ridurre il consumo di energia primaria attraverso accorgimenti specifici, con l’ausilio di sistemi di recupero dell’energia e calore di scarto?

Il calore recuperato dai cascami termici delle Rama, ad esempio, può essere usato per preriscaldare l’aria di aspirazione della stessa linea, riducendo il consumo energetico – in Europa principalmente da gas metano – dal 10% all’80%.

Recovery energy: emissioni gassose ed energia dispersa

Le Rama maggiormente diffuse nel mercato europeo sono alimentate direttamente a gas metano e producono delle emissioni gassose di scarto mediamente di 18.000 Mc/ora.

La gestione del flusso di espulsione è regolata dall’esaustore, che l’operatore maneggia con l’ausilio dei sistemi di modulazione presenti su ogni linea di produzione.

Il flusso di espulsione in atmosfera ha comunque una rilevante massa volumica e termica di scarto. Buona parte di questo calore può essere recuperato mediante l’utilizzo di impianti di Recovery Energy costituiti essenzialmente da uno o più scambiatori di calore.

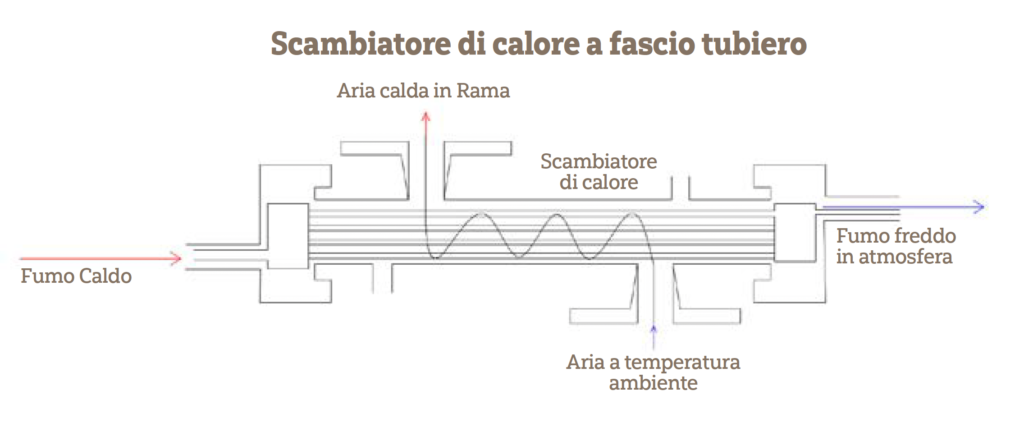

Secondo i principi della termodinamica, il passaggio di calore avviene dal fluido che si trova a temperatura più elevata verso quello che si trova a temperatura più bassa: il primo si raffredda e il secondo si riscalda.

I due fluidi non sono in contatto diretto: pertanto si evita la contaminazione dell’aria pulita che riscaldandosi viene reintrodotta nella Rama.

Il fumo caldo raffreddato viene espulso in atmosfera. La brusca riduzione di temperatura del fumo consente un abbattimento delle sostanze inquinanti condensabili, come parte degli oleanti che sono ereditati dalle operazioni di filatura ecc: quindi l’impianto di recupero energetico contribuisce anche alla riduzione di alcuni agenti inquinanti.

Lo scambiatore deve sempre essere facilmente ispezionabile, per una corretta e metodica pulizia: il lato fumo è sottoposto costantemente ad agenti che sporcano le superfici di scambio e può ostruirle.

Recovery energy: tre famiglie di scambiatori

Normalmente, sul mercato del Recovery Energy per Rama sono disponibili tre grandi famiglie di scambiatori:

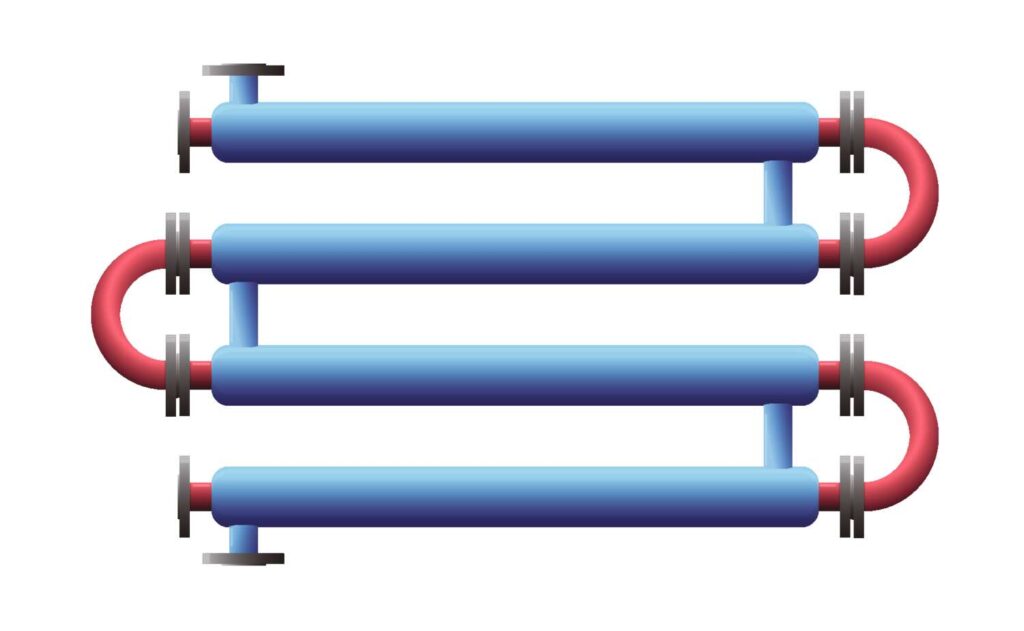

- scambiatore a fascio tubiero;

- scambiatore a tubi concentrici;

- scambiatore a tubo-lamelle.

In termini di resa, lo scambiatore a fascio tubiero è quello che consente di raggiungere le maggiori superfici di scambio, quindi è sicuramente suggerito per chi necessita di raggiungere alte rese.

Il sistema è costruttivamente molto chiuso, quindi la pulizia deve essere fatta necessariamente con un fermo impianto. Con questo tipo di scambiatore si ottiene una riduzione della richiesta termica fino all’80%.

La tecnologia a tubi concentrici non permette di sviluppare una superficie di scambio che sia sufficiente a garantire una resa elevata, dunque in genere il rendimento massimo non supera la soglia del 30%.

Rispetto allo scambiatore a fascio tubiero qui la pulizia è più facile.

Lo scambiatore di calore a tubo-lamelle si trova in una situazione intermedia fra le due soluzioni sopra citate. Permette di realizzare il corpo scambiatore a moduli, i quali possono essere facilmente estratti manualmente da un operatore per effettuare la pulizia a terra. Nel contempo consente degli sviluppi di superficie di scambio relativamente alti.

Il caso studio in ambito tessile che segue è stato calato su una Rama, ma è applicabile a tutte le situazioni assimilabili: come asciuganti in libero, in corda, forni da stampa ecc.

Sei abbonato a Technofashion? Leggi l’articolo completo qui

Non sei abbonato a Technofashion? Richiedi gratuitamente l’articolo completo