Resinatura, spalmatura, accoppiatura

Un settore in espansione che presenta delle criticità a cui bisogna fare attenzione. Ecco una guida rapida per orientarsi.

Con l’avvento e l’applicazione delle resine sintetiche, il settore di produzione denominato “Resinatura, Spalmatura e Accoppiatura” – specialmente in Italia – si è enormemente sviluppato ed è ancora in continua fase di espansione. Questa applicazione è ormai largamente utilizzata dal Fashion per conferire ai capi nuovi aspetti e nuove mani.

Tuttavia bisogna fare attenzione, perché i capi così trattati sono delicati a livello di uso e manutenzione. A differenza dei tessuti tradizionali, infatti, incorporano una parte di resina che è molto sensibile allo sfregamento, all’usura e ad alcuni tipi di lavaggio.

Resinatura a foulard

L’applicazione sui tessuti di prodotti per il finissaggio con procedimenti continui avviene di solito con apparecchi denominati “foulard”, perciò l’operazione è chiamata “foulardaggio”.

Il tessuto passa prima attraverso cilindri allargatori e tenditori e poi, in largo, in una vaschetta in cui viene impregnato con la soluzione di resina da applicare. Successivamente, per ridurre il contenuto di acqua da evaporare nel forno, il materiale subisce una spremitura grazie al passaggio attraverso una coppia di rulli gommati o cromati, preparando quindi il materiale all’asciugatura.

La resinatura dei tessuti

Consiste nella deposizione di una resina acrilica o poliuretanica (poliuretano espanso con resina acrilica o altri prodotti come cere siliconi in dispersione acquosa) direttamente sul tessuto a pieno bagno, in modo da assorbire opportuni leganti o sostanze chimiche secondo le esigenze del ciclo tecnologico. La resina depositata risulta molto sottile e ha lo scopo di conferire resistenza e compattezza al manufatto, creando superfici particolari al tatto (Fig. 1).

Durante l’indosso, nelle zone maggiormente soggette a sfregamento – quali patte delle tasche, bordi e zone più spessorate – si creano lucidature e sbiaditure del tessuto per degrado e spostamento della resina, e spesso si originano dei microfalli se il tessuto è particolarmente rigido.

- tessuto a base di fibre naturali, artificiali e sintetiche accoppiato con tessuto;

- tessuto a base di fibre naturali, artificiali e sintetiche accoppiato con rivestimento a base di resine sintetiche.

A seconda della tipologia dei tessuti da accoppiare e del materiale accoppiante si possono ottenere prodotti diversificati; è possibile realizzare un prodotto con caratteristiche innovative estetiche tecniche superiori rispetto ai tessuti base.

Il rivestimento può essere ottenuto con una qualsiasi tecnica di produzione che prevede i seguenti procedimenti:

- accoppiamento tessuto e tessuto;

- accoppiamento di foil di resine a tessuto;

- spalmatura diretta di resine su tessuto;

- spalmatura indiretta, secondo il sistema “transfer”, di resine su tessuto.

I primi due procedimenti consistono nell’accoppiare al tessuto un altro tessuto, oppure un foil di resina, per mezzo di apposite calandre (Fig. 2).

L’accoppiatura tessuti

Viene effettuata spalmando direttamente su di essi mescole di resine mediante racla; a questo viene fatto aderire un altro tessuto con disposizione a sandwich, poi l’accoppiato viene fatto passare fra cilindri scaldati che fanno essiccare la mescola. Infine il tessuto viene passato in ramosa per la completa reticolazione della resina.

Accoppiatura e tecniche

L’accoppiatura viene eseguita con più tecniche e con i relativi diversi macchinari: accoppiatura hot-melt, accoppiatura a schiuma, accoppiatura a fiamma.

-

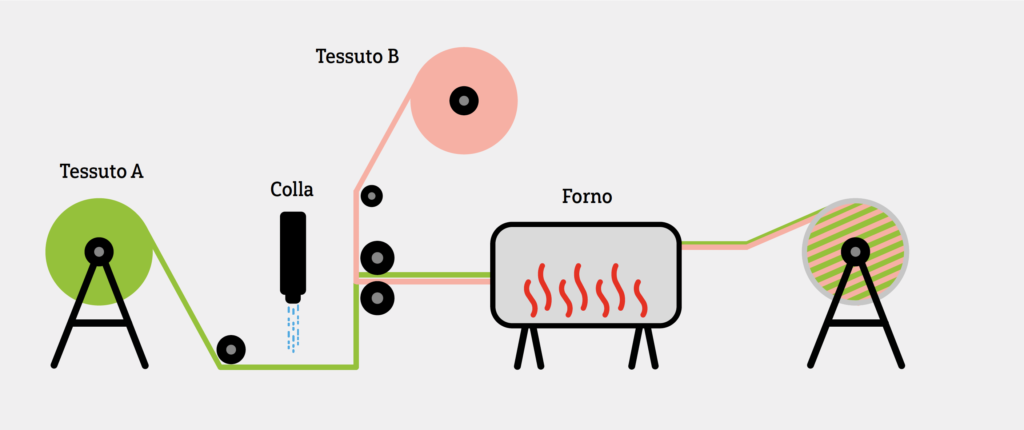

a) ACCOPPIATURA HOT MELT

Il processo di accoppiatura avviene tramite la spalmatura di colla hot-melt su uno dei supporti da accoppiare e la successiva calandratura con il secondo prodotto.

Il principio di funzionamento si basa sull’applicazione diretta su un supporto (tessuto, TNT, espanso, vera e finta pelle, carta siliconata – laminati accoppiati con carta, pellicola e così via) di un polimero termo fusibile, hot-melts reattivi (PUR), hot-melts termoplastici (poliestere, poliammide, Eva, autoadesivi…) appositamente resi liquidi dal sistema di fusori associato alla macchina (Fig. 3).

-

b) ACCOPPIATURA A SCHIUMA

I due tessuti vengono accoppiati termicamente, facendo fondere sulla superficie del tessuto uno strato di schiuma che, durante il passaggio a caldo nella calandra a feltro, fonde il termo-collante a e – con l’aiuto della notevole pressione dell’apposito cilindro – unisce i vari strati di tessuto (Fig. 4, 5).

Da segnalare il difetto dell’invecchiamento della schiuma alla luce: la schiuma poliuretanica ingiallisce per l’influenza della luce (sia del giorno sia artificiale); il cambiamento di colore è causato dall’ossidazione di specifici gruppi molecolari presenti nella resina espansa.

-

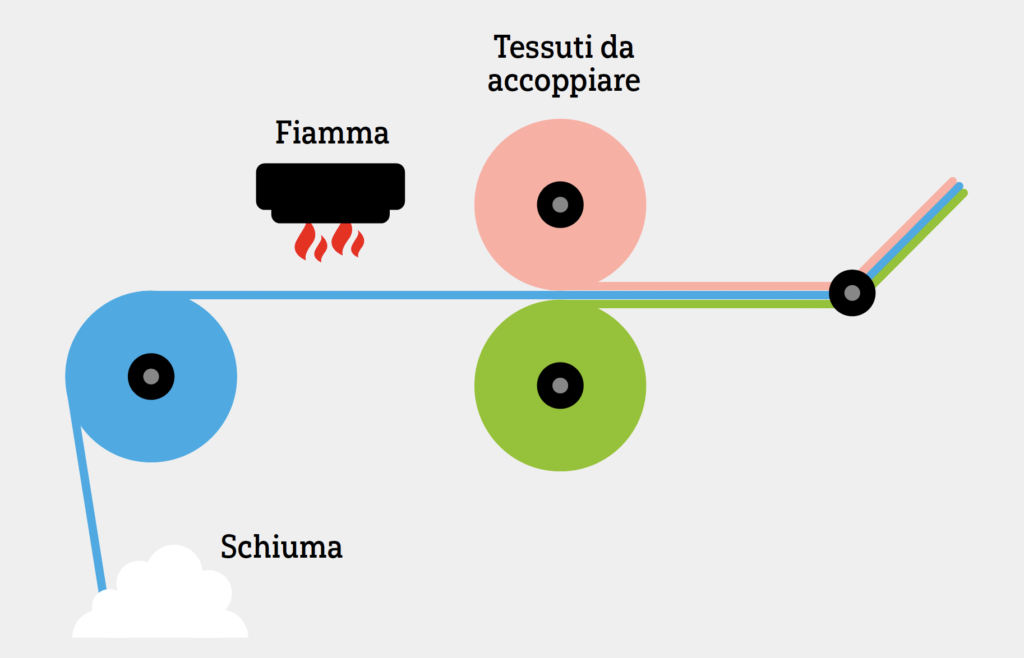

c) ACCOPPIATURA A FIAMMA

Su uno o entrambi i lati viene infiammata, a circa 1.000°C, la schiuma di poliuretano (poliuretano espanso impregnato con resina acrilica) a base di poliestere o polietere; essa, fondendosi appiccicosamente, funge da collante omogeneo tra il materiale superiore (in genere un tessuto, una lamina o altro materiale flessibile) e la schiuma.

Laminazione o accoppiatura di foil al tessuto

La laminazione dei tessuti è un’operazione attraverso la quale si può trasferire sulla superficie di un tessuto, precedentemente stampato con opportune resine adesive, un sottile foil di PES metalizzato (lamina) che può così aderire al materiale tessile in modo uniforme o distribuirsi a disegno.

Temperatura e pressione fanno sì che la lamina si depositi sul tessuto. Le lamine a caldo per tessuti che possono essere utilizzate per questa lavorazione sono disponibili in diverse colorazioni metallizzate oro e argento, pastello, multicolor e così via. (Fig. 6).

Con questa tecnica si possono realizzare anche etichette laminate, conferendo alle stesse una ricchezza particolare che la rende più visibile e ricercate.

L’applicazione del foil colorato a caldo è una tecnica la cui origine può essere fatta risalire a quando si applicava la foglia dorata alla copertina dei libri. Da segnalare il difetto del distacco della lamina: la stragrande maggioranza delle resine utilizzate è sensibile all’alcool e, pertanto, è necessario evitare il contatto con i prodotti a base di alcool quali i profumi, i deodoranti, le lacche, gli smacchiatori (Fig. 7).

L’articolo continua con:

- Spalmatura diretta

- Spalmatura indiretta o transfer

- Cos’è la “carta release”

- Utilizzo nell’Abbigliamento tecnico

- Utilizzo nel Fashion

Sei abbonato a Technofashion? Leggi l’articolo completo qui

Non sei abbonato alla rivista Technofashion? Richiedi gratuitamente l’articolo completo