Dopo anni di tentativi, per la prima volta nella Storia la Commissione Diocesana per la Sindone ha concesso il riconoscimento di autenticità ad alcune copie della Sacra Sindone.

Il progetto è stato realizzato grazie a una rete di eccellenze italiane del Tessile coordinate dalle Cinque Terre della Val Gandino, e vi ha preso parte anche l’azienda Linificio e Canapificio Nazionale (Marzotto Group), che si è occupata in particolare della fasi di semina e filatura.

A partire dall’aprile 2020 è cresciuto in Val Gandino il primo campo coltivato a lino, legato al progetto “Lino Val Gandino – il tessuto, la reliquia del mondo”. L’iniziativa, che punta a ripristinare coltura e cultura del lino sul territorio, ha consentito anche di riprodurre copie autenticate in scala 1:1 della Sacra Sindone, grazie anche al supporto del CISS – Centro Internazionale di Studi sulla Sindone (unico centro al mondo a essere ufficialmente riconosciuto dal Custode Pontificio della Sindone).

La Commissione Diocesana per la Sindone ha seguito scrupolosamente tutte le fasi del processo delle copie, destinate a chiese e musei nel mondo, e le ha infine autenticate.

- La prima copia autenticata verrà consegnata ufficialmente a Cesare Nosiglia, Arcivescovo di Torino e Custode Pontificio della Sacra Sindone;

- un’altra copia sarà consegnata al Museo della Sindone di Torino, il luogo stabilmente destinato alla divulgazione e allo studio del Sacro Lino;

- altre due copie autenticate saranno consegnate presso il Duomo di Chambéry, dove la Sacra Sindone fu vittima dell’incendio che la danneggiò. Chambéry è il luogo dove i Savoia la prelevarono nel 1576 per portarla a Torino;

- una copia sarà inviata al Museo della Bibbia di Washington, dove a primavera 2022 verrà inaugurata un’apposita sezione dedicata alla Sindone;

- altre copie autenticate saranno consegnate presso un ristretto numero di chiese e musei selezionati dal Centro Internazionale di Studi sulla Sindone, per offrire ai fedeli di tutto il mondo l’opportunità di ammirare e venerare la riproduzione del telo in lino che ha avvolto il corpo di Cristo dopo la Passione. Sulle copie autenticate della Sindone sarà apposto di un QR Code digitale che rimanderà al sito del progetto.

L’arte tessile Made in Bergamo

Il progetto porterà nel mondo l’arte tessile senza tempo della Bergamasca. La filiera produttiva, infatti, è 100% Made in Bergamo: la semina del campo di lino e la tessitura, in particolare, sono state effettuate in Val Gandino (Val Seriana, BG), da sempre zona vocata alla tessitura e specifica per la produzione del lino.

In questa località la coltivazione del lino è presente da secoli; l’iniziativa legata alla Sacra Sindone evidenzia una vocazione al Tessile che risale al Milleduecento e alla coltura del lino del territorio tuttora rintracciabile in precisi “luoghi della storia”.

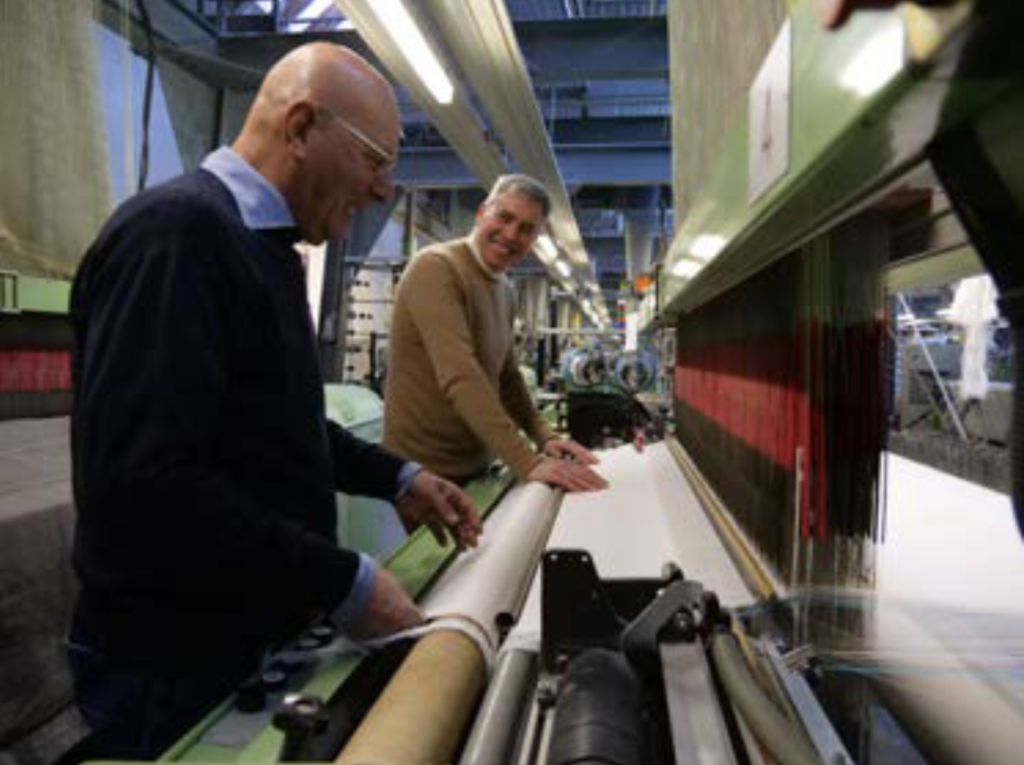

Linificio e Canapificio Nazionale, azienda specializzata da 150 anni in ricerca e sviluppo di filati in lino di altissima qualità, grazie alle sue approfondite conoscenze sulle fibre di lino e canapa ha coordinato il complesso processo colturale e produttivo del progetto, dalla semina al filato.

L’AD Pierluigi Fusco Girard ha seguito personalmente, in collaborazione con il produttore Terre de Lin in Normandia, la selezione del seme di lino che potesse dare origine ad un filato il più simile possibile all’originale.

La difficoltà principale non stava nel reperire la materia prima della zona (Egitto, Siria) o nel tessere su telaio manuale, bensì nel processo di trasformazione della fibra in filato. Dopo oltre 60 anni di tentativi, si è finalmente riusciti a riprodurre un filato di lino fedele a quello di 2.000 anni fa.

Si è seminato in Val Gandino seguendo metodi antichi e la crescita della fibra di lino è avvenuta senza l’intervento di trattamenti fitosanitari; il campo è di proprietà della famiglia Torri (la stessa di Torri Lana 1885, l’azienda che si è occupata della tessitura). La semina è avvenuta nell’aprile 2020, nel pieno della pandemia.

Dopo la fioritura, visibile per un solo giorno, il 5 agosto 2020 è avvenuto il raccolto.

Linificio e Canapificio Nazionale per questo progetto ha messo in atto un procedimento unico, effettuando alcune operazioni a mano e operando sulla fibra con un macchinario esclusivamente meccanico presso lo stabilimento di Villa D’Almé (BG).

Il processo di filatura è stato adattato in alcune fasi secondo tecniche antiche, quella della bollitura della fibra in particolare, proprio come si faceva ai tempi di produzione del tessuto della Sindone originale. L’eterogeneità della fibra ha comportato un notevole lavoro di omogeneizzazione in fase di preparazione, con accoppiamenti e affinamento dei nastri.

Si è quindi realizzato il filato 100% lino nelle due titolazioni che compongono il tessuto originale: Nm 39 in ordito e Nm 20 in trama (il titolo corrisponde a quanti km di filo sono necessari per realizzare 1 kg di filato della finezza corrispondente).

Dopo cinque mesi di lavoro, il tessuto finito (pochi metri) è stato consegnato agli esperti della Commissione scientifica del CISS per sottoporlo ad alcune segmentazioni con laser e certificazione.

A novembre 2020 il filato è stato preso in carico da Torri Lana 1885. La tessitura delle copie autenticate della Sacra Sindone è stata effettuata con un telaio “sbagliato” che era presente in azienda da anni, non utilizzato in quanto a 36 fili di ordito invece dei 41 tipici dei telai moderni.

Tra le difficoltà incontrate:

- adattare la velocità del telaio a quella dei telai antichi, rallentando il ritmo di tessitura per non stressare troppo il filato;

- riprodurre le “irregolarità” del tessuto originale, garantendone comunque la resistenza, trovando un giusto compromesso affinché fosse la base perfetta per la stampa.

L’ordito è stato realizzato con filato lino 1/8 bianco Nm 39 con riduzione di 36 fili al centimetro. Per la trama si è utilizzata una titolazione Nm20, mentre l’armatura è una lisca di pesce di 32/33 gradi sull’asse longitudinale.

Il peso del tessuto è di circa 230 grammi al metro quadro, un risultato ottimale (anche per lucentezza) rispetto a quello della Sacra Sindone originale. La differenza di peso tra la Sacra Sindone originale e la copia autenticata è solo tra l’1% e il 2%.

Anche il colore del tessuto ottenuto è straordinariamente simile a quello originale; tra 2.000 anni sarà esattamente come la Sacra Sindone oggi.

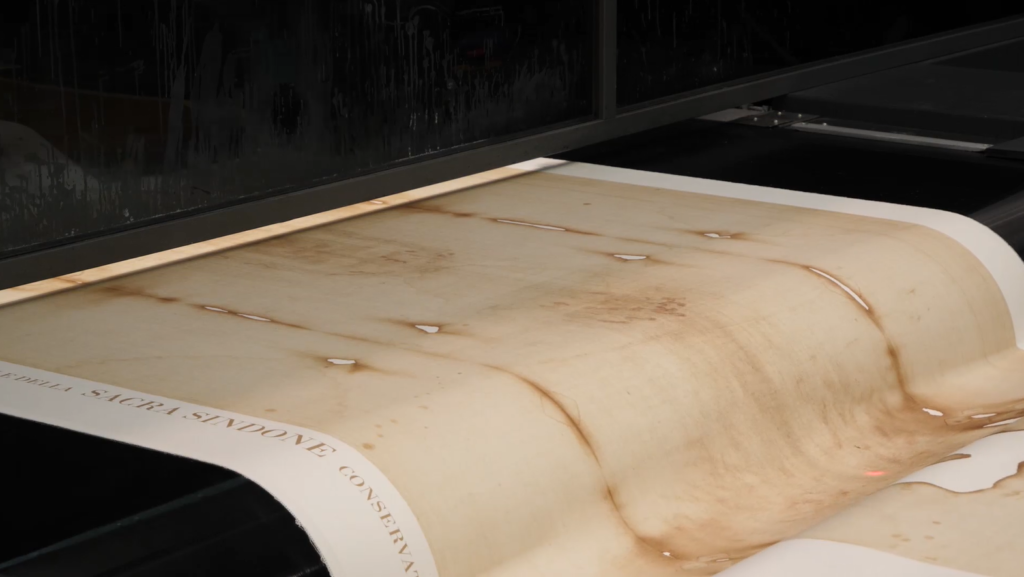

Il Museo della Sindone di Torino, in collaborazione con il CISS, ha sovrinteso alle fasi di stampa realizzate presso la sede EFI Reggiani di Grassobbio (BG).

La stampa dei teli in scala 1:1 (mt. 4,41 x 1,13 – le misure della Sindone originale) prevede l’utilizzo di una macchina da stampa digitale ad altissima risoluzione per restituire tutti i dettagli del tessuto originale, al punto che il “file” necessita della memoria di un intero PC per essere gestito.

Per le riproduzioni della Sindone è stato scelto il processo della stampa a pigmento, che garantisce risultati di stampa di estrema accuratezza nei dettagli e nelle sfumature, unita ad incredibili prestazioni di durata nel tempo dei colori.

Per ottenere un risultato ottimale e più aderente possibile all’originale si è partiti dalla campionatura del volto in sei diverse varianti. La sfida, rispetto a una normale stampa, è stata l’impossibilità di confrontarsi con l’originale per leggere il colore effettivo da riprodurre. In questo ha aiutato l’esperienza dei tecnologi ed esperti di stampa dell’azienda, e la loro profonda sensibilità al colore e alla sua riproduzione in digitale.

Il macchinario utilizzato, TERRA Gold, insieme all’omonimo processo di stampa a pigmento elimina la necessità di vaporizzo, lavaggio e post trattamento del tessuto. Essendo un processo corto consente di ridurre sensibilmente i consumi di acqua, energia e prodotti chimici, facendone anche una soluzione all’insegna della sostenibilità ambientale.